热交换器管子的无损检测

结构型式

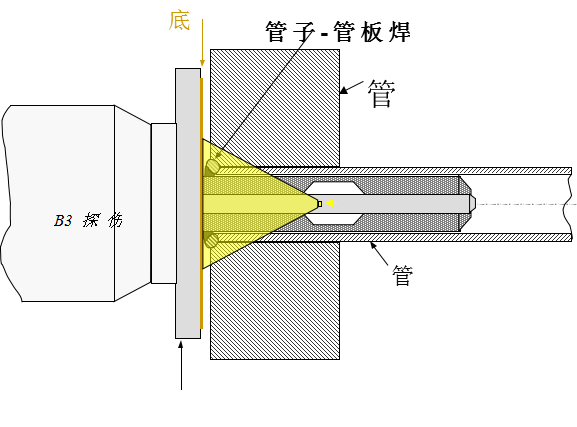

右图结构型式是冷凝器、蒸发器管式反应器等板式热交换器的常见结构,是石化、电力、核工业等行业重要热交换设备。

换热器管子由于介质的腐蚀和冲刷磨损,容易发生一些泄漏事故,其危害性主要有:

A.影响承压设备运行的安全;

B.造成不正常停车,缩短装置运行周期;

C.由泄漏可能引起回路腐蚀;

D.对产品参数和质量造成影响等。

换热器管子的无损检测包括管子与管板焊接接头的检测以及管子本体的检测,其检测方法分别如下:

管子—管板焊接接头的检测方法:小焦点γ源射线照相、管子内壁相控阵超声检测;

管子的检测方法:涡流检测、IRIS检测。

管子—管板焊缝射线照相技术

目前国内管子-管板检验情况

管子-管板焊缝因其形状等原因,使得射线和超声波检测变得很困难,常用的检测方法只有表面检测(渗透或磁粉),但此方法只能检查焊缝的表面缺陷,无法知道焊缝内部缺陷的情况,因此其焊接质量得不到较好的控制。

目前国内有几家科研单位正在研究管子-管板焊缝超声波检测方法,但缺乏大规模应用经验,在检测规范及检测人员的要求方面都比较高。

国内也有些换热器制造单位用γ源探伤仪对管子-管板焊缝进行拍片,但受技术、设备等方面原因,其照相质量较差,不能保证缺陷的检出率。

目前在世界上比较成功的管子-管板焊缝射线照相技术是德国BASF和BAYER公司应用的γ射线探伤技术,并在其企业标准WN75-100中进行了详细的规定。

B3型γ射线探伤仪介绍

BASF公司B3型γ射线探伤仪包括γ射线设备、暗室处理器材、屏蔽及补偿器材等。

B3型探伤仪探伤技术包括常规射线检测技术、灵敏度补偿技术、安全防护及屏蔽技术等内容。

其中灵敏度补偿技术为管子-管板焊缝照相技术的核心内容,是射线照相质量的保证。

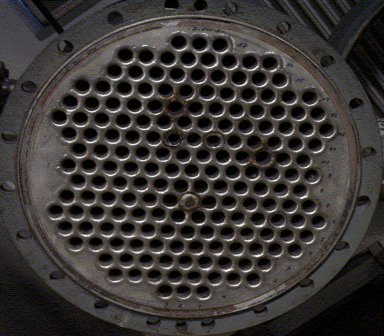

探伤原理图

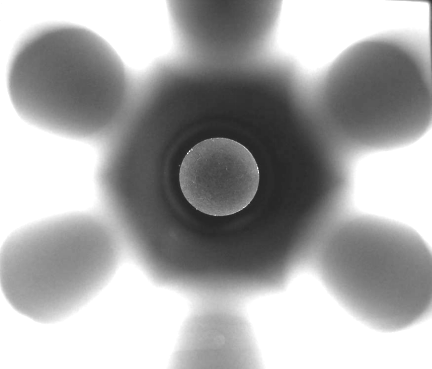

与其它射线照相技术不同的是,管子-管板焊缝射线照相技术是利用小焦点的γ源伸入管子内,计算好合适的焦距、曝光时间、厚度补偿等参数,反向透照贴在管板上的射线胶片,最终形成射线影像的检测技术。

B3型γ射线探伤仪探伤原理

管子-管板焊缝照相技术中的应用

从2003年11月份开始,我们在国内数十家单位为扬子石化公司、扬子-BASF公司、上海拜尔、SBPC、上海巴斯夫化工、上海石化总公司等进行了管子-管板焊缝照相。

下面射线照相底片的识别上来介绍一下管子-管板焊缝射线照相技术。

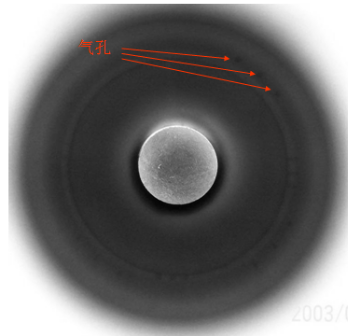

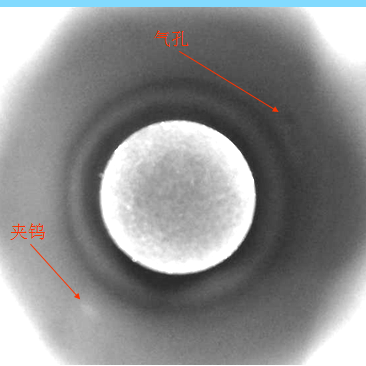

这是一张标准试样的管子-管板焊缝射线照相的底片。两条红线中间的区域为管子管板焊缝的影像。

这是一张φ40×2mm管子与管板焊缝的人工缺陷样片。

图中的较粗的黑线圈是管子-管板焊缝的内边缘。

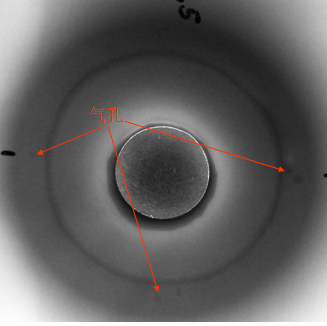

这是一张φ25×2mm管子与管板焊缝的人工缺陷样片。

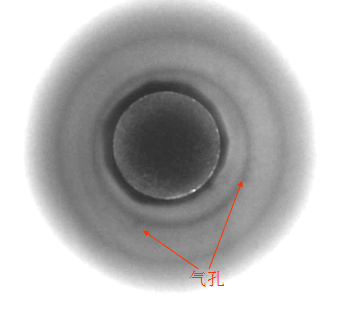

这是在无锡化工装备总厂的一台冷凝器(φ25×2,材质为304L ) 上射线照相的一张底片,上面有两处缺陷:夹钨和气孔。

这是上面那张底片的放大图,较粗黑线为管子-管板焊缝的内边缘。

操作及验收要求

根据BASF公司WN75-100标准的规定,其有关要求如下:

1.检测人员要求:至少为RTⅡ以上人员。

2.工件和底片的标识:射线照相前,要检验的管子-管板应在被检工件上作出标记,射线照相时,底片上也应有规定的标记,按照这些标识方法,可以保证射线底片与被检焊缝可以一一对应。

3.在管板上布片要求。

4.射线操作要求:应按B3型γ射线探伤仪的操作要求进行操作,应选择合适的补偿技术进行灵敏度补偿。

5.暗室处理技术。

管子-管板焊缝照相中的部分工艺参数:

1.射线源:高活度,小焦点Ir192源;

2.胶片:AGFA高灵敏度胶片;

3.曝光焦距和曝光时间:按照不同规格的工件及射线补偿技术计算。

4.工件规格:可以检测的管子规格为:φ12mm,厚度在1.25mm以上各种规格,其中包括椭圆管的检测。

管子-管板焊缝射线照相的灵敏度。

在严格按照BASF公司WN75-100标准的操作要求,可以发现0.5以上大小的气孔缺陷。

本节结束,点击返回

管子—管板焊接接头相控阵超声检测技术

管子—管板焊缝γ射线照相技术,受γ源活度和大小的影响,以及射线照相方法本身的局限性,管子—管板焊缝γ射线照相技术的使用成本比较高,检测效率都比较低。一般只能对管子—管板焊缝进行抽查检测。

相控阵超声的发展为管子—管板焊接接头的检测带来了新的检测思路:

相控阵探头具有更高的检测频率,可以检测更薄的管子,检测范围包括φ12(内径)×1.5mm以上各种规格的管子—管板焊接接头。

相控阵设备具有更多的成像角度,可以多方位观察缺陷的变化;

相控阵技术的电子扫方式可以更快的覆盖被检区域,检测效率更高。

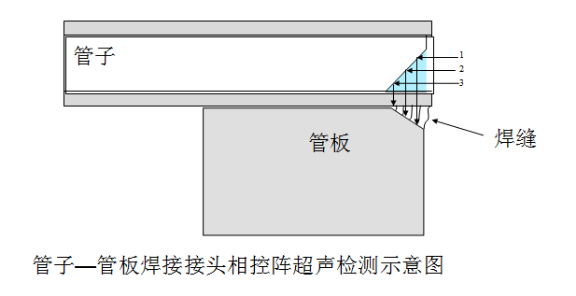

本文简要介绍利用相控阵超声检测技术来检测管子—管板焊缝的方法

由于大多数换热器管子壁厚范围一般都比较薄(1~4mm),管径较小(φ12~φ60),加上其结构的原因,超声检测探头只能在管子内部进行检测,因此探头必须符合两个条件:

较高的检测频率,一般检测探头的频率不小于10MHz,壁厚越薄,探头的频率越高。

专用的楔块,不同规格的管子必须加工与管子内径同规格的楔块,以保证楔块与管子内表面的声耦合。

相控阵超声检测技术原理参照相关技术资料。

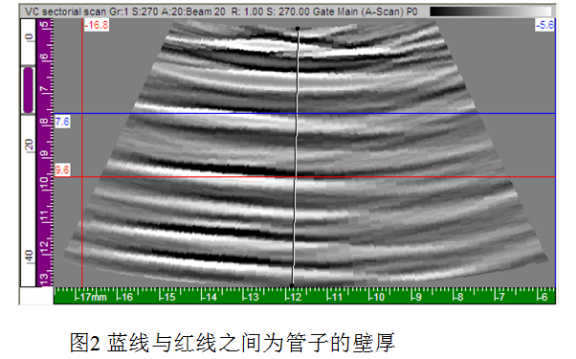

相控阵探头发射多个不同角度的声束(1~3)至楔块反射面,如图1,经反射面反射后入射到管壁,在管壁与管板未焊接区域,声束在管子底面(外表面)会形成多次反射底波,在管子与管板焊接区域,则无底面反射波,如图2。根据缺陷容易产生的部位,将声束中心位置(声束2)对准焊缝根部熔合线位置,以保证超声声束对焊缝根部的覆盖。

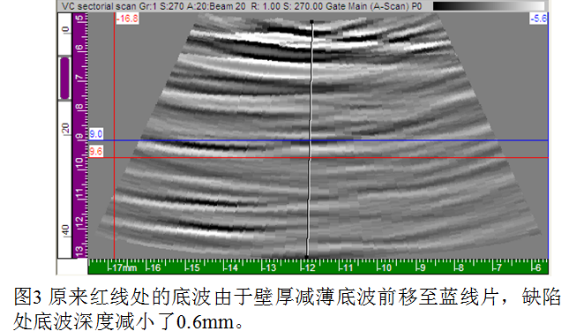

当焊缝存在未熔合、熔深不足、焊缝根部咬边以及内部缺陷时,会产生相应的缺陷信号,如果焊缝根部的管子有减薄 ,此时在焊缝根部的位置,底面波会前移,测量底波移动的距离则为减薄的深度。

上述相控阵检测换热器管子焊缝的技术在上海拜尔某设备上检测,在10天时间内共计6875根管子13750个焊接接头,除少量由于管口变形、烧穿等原因未能检测外,其它焊接接头经100%检测,共计发现25个焊接接头存在疑似缺陷,经与样管人工缺陷比较,其中有4个焊接接头减薄量超过0.5mm以上。

对其中5个缺陷相对较严重的焊接接头进行射线照相,均发现存在点状或条状缺陷,缺陷最大深度约1mm。

相控阵技术检测管子-管板焊接接头与射线照相比,检测速度快,无射线作业的环保要求;但检测过程中对管子表面、椭圆度以及检测人员的经验都要求较高,不同规格的管子需要加工专用的楔块。

由于检测探头频率较高(10MHz~15MHz),探头楔块与管子内壁间很小的间隙都会带来管子底波信号位置的变化,因此一般采用多次底波信号识别,结合缺陷信号位置变化的动态波识别方法,可以发现0.2mm以上的管壁减薄,以及0.5mm以上的点状缺陷。

本节结束,点击返回

换热器管子的检测技术

换热器管子的检测方法有涡流检测和超声波检测。

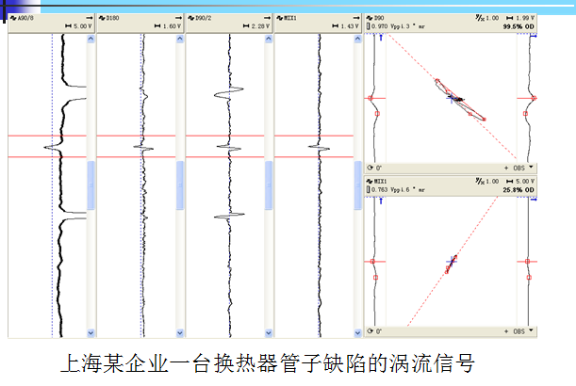

涡流检测技术一般采用内穿过式差分探头或/和绝对式探头进行检测,涡流检测是利用比较法,需要制作一要与被检管子相同(同规格、同材料、同批号等)的样管,将检测信号与样管的人工缺陷比较才能得出实际缺陷的大致情况,对在役管子的检测受影响因素较多,检测结果误差可能较大。

超声波检测使用内旋转超声装置(IRIS),配合计算机C扫描软件,与涡流检测相比,IRIS对管子的检测结果只与材料的声速相关,因此检测结果误差比较小,但检测灵敏度和检测速度不及涡流检测。

涡流检测技术

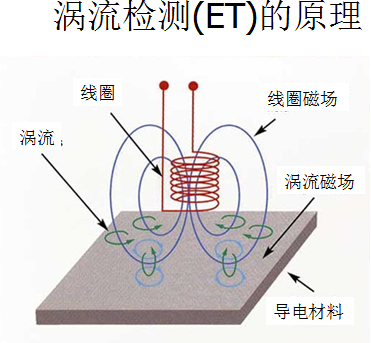

涡流:由于电磁感应,当导体处在变化的磁场中或相对于磁场运动时,其内部会感应出电流,这些电流在导体内部形成闭合回路,呈漩涡状流动,简称涡流。

当涡流检测探头(线圈)载有交变电流靠近导电工件时,由于线圈磁场的作用,工件中会产生涡流,而涡流的大小、相位及流动形式受到工件导电性能的影响,同时产生的涡流也会形成一个磁场,这个磁场反过来又会使检测线圈的阻抗发生变化,通过测定检测线圈阻抗的变化,就可以判断出被测试件的性能及有无缺陷等。

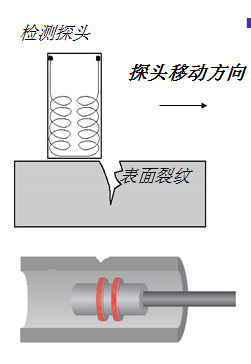

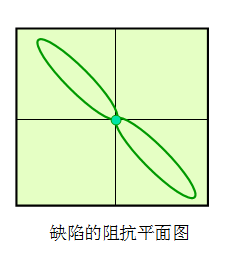

当检测探头从缺陷表面扫过时,在涡流检测设备的显示屏幕上,会出现左图所示的缺陷的阻抗平面图。

在阻抗平面图可以得到缺陷的相位角和幅值两个参数,通过与试样的人工缺陷的参数进行比较,就可以得出缺陷深度、大小等信息。

涡流检测的特点

对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

内穿过式探头对环向缺陷(裂纹)检测效果较好,检测速度快,但对纵向线性缺陷(裂纹)不敏感。

本节结束,点击返回

IRIS超声检测技术

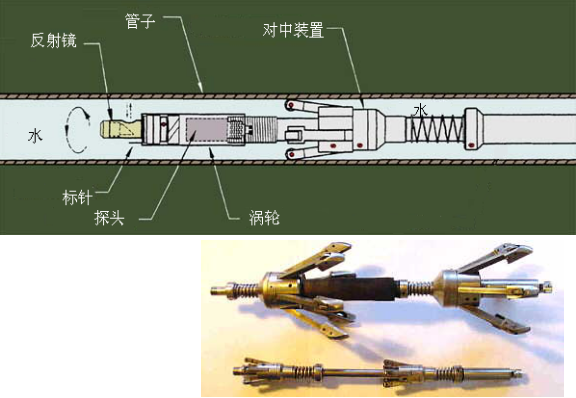

IRIS(Internal Rotary Inspection System内旋转检测系统)最早应用于石化行业换热器的超声波检测,其探头及装置系统发展于上世纪50年代晚期壳牌石油公司为检测鳍片风冷换热器(铝鳍碳钢管),后来陆续也被应用到其它行业如锅炉管子。

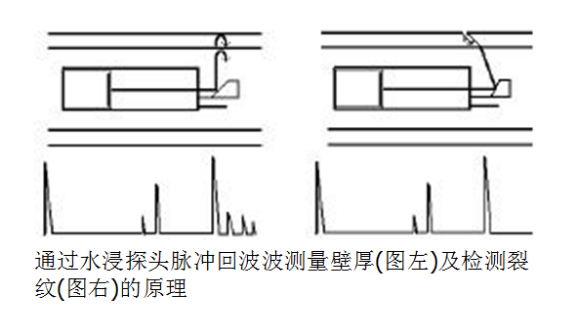

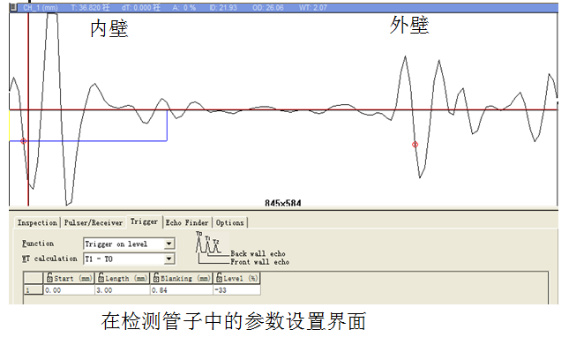

检测原理是基于脉冲回波检测法,换能器激发一个高频脉冲在水中产生超声波,一个反射镜将超声波反射成沿管子内径径向入射的波束,在管子内外表面都会反射回来的一个回波,内表面回波与外表面回波的时间和波幅经系统数字化处理后,通过计算就可以得到管子内径、外径和壁厚。如下图示。

IRIS检测原理

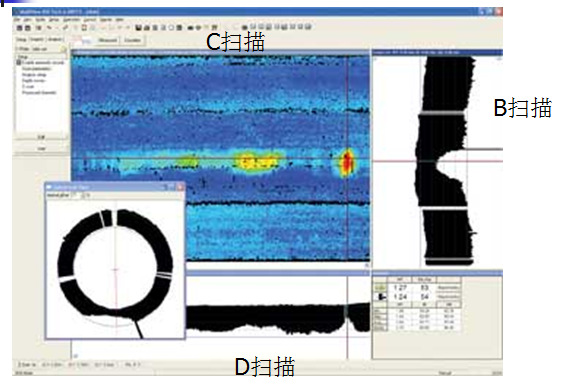

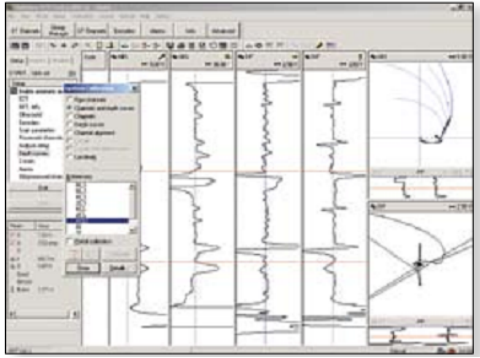

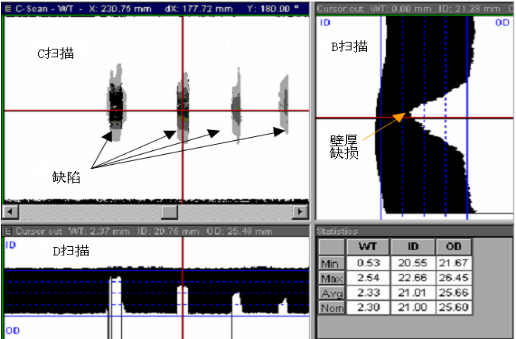

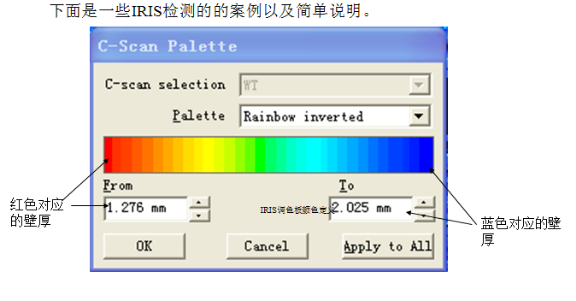

全部管子的检测是通过反射镜的旋转来实现,采用涡轮或电动马达来提供动力,旋转的同步可以通过多种方法实现:步进马达、编码器或超声波标记针,检测数据能实时显示其横截面图(B扫描),或者管壁展开图(C扫描) ,也可以在管子轴向提供纵向截面图(D扫描)。

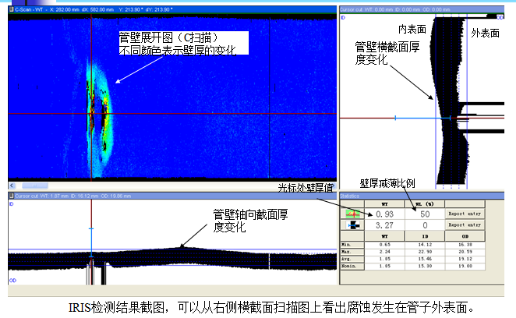

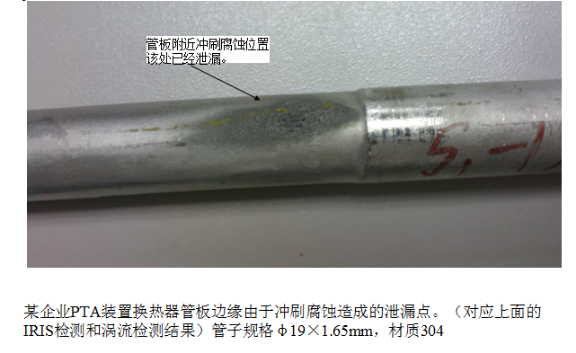

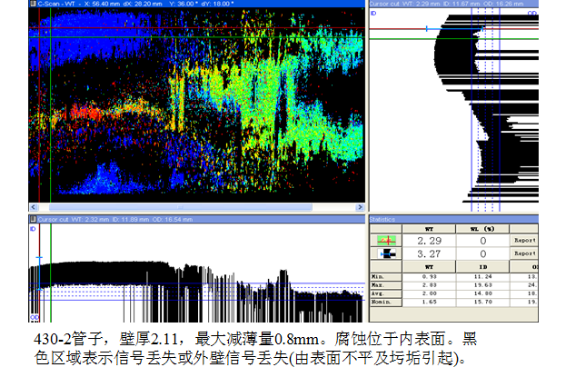

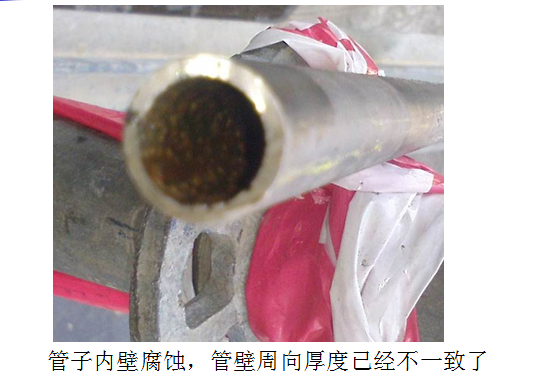

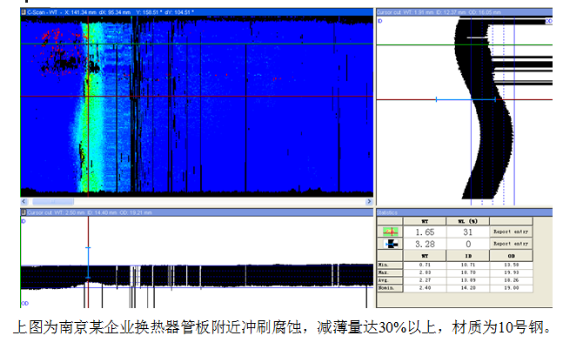

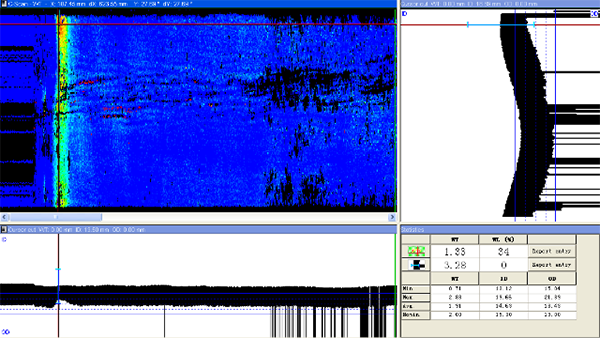

检测结果图

IRIS检测技术特点

IRIS主要用于反应器管子的检测,与涡流等电磁检测方法相比,超声检测方法有如下特点:

超声波不受材料电导率或磁导率的影响 ;

超声波能精确测量管子的内径及壁厚 ;

超声波能提供管子壁厚或裂纹的准确位置;

超声波对材料的界面有很强的反射,比如产生裂纹的界面,容易区分裂纹与其它缺陷。

IRIS检测装置

性能指标:

涡流检测应符合JB/T4730.6-2005标准要求;

IRIS能检出Φ2 × 0.2mm 平底孔以及长宽深分别为10 × 1× 0.1mm 的槽。

涡流检测与IRIS检测比较

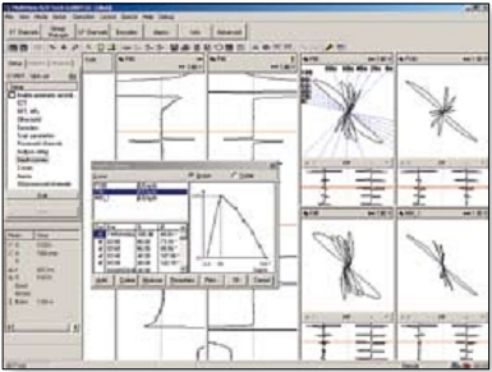

不锈钢对比试样涡流检测结果

涡流检测结果以平面阻抗图(相位)来识别缺陷深度

碳钢对比样管远场涡流检测结果

IRIS对比试样检测结果图

IRIS检测结果以超声测厚方法得到各截面的图像及测量结果

换热器现场涡流检测

IRIS现场检测图