换热器管子的检测技术

涡流检测Eddy Current Test (ECT或ET)是一种非接触式检测,可用来对非铁磁性管材进行检测。该技术适用于金属非连续性的检测和尺寸测量,如:腐蚀、侵蚀、磨损、点蚀、支撑板刻磨伤、壁厚损失以及非铁磁性材料的裂纹。

对于铁磁性材料的涡流检测方法称为远场涡流检测Remote Field Test (RFT)

涡流检测技术

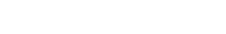

涡流:由于电磁感应,当导体处在变化的磁场中或相对于磁场运动时,其内部会感应出电流,这些电流在导体内部形成闭合回路,呈漩涡状流动,简称涡流。

当涡流检测探头(线圈)载有交变电流靠近导电工件时,由于线圈磁场的作用,工件中会产生涡流,而涡流的大小、相位及流动形式受到工件导电性能的影响,同时产生的涡流也会形成一个磁场,这个磁场反过来又会使检测线圈的阻抗发生变化,通过测定检测线圈阻抗的变化,就可以判断出被测试件的性能及有无缺陷等。

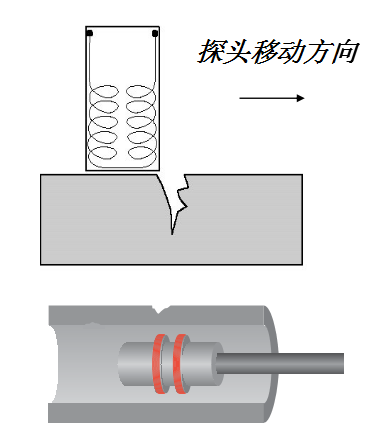

绝对式线圈是一种由一个同时起激励和检测作用的线圈或一个激励线圈(一次线圈)和一个检测线圈(二次线圈)构成,仅针对被检测对象某一位置的电磁特性直接进行检测的线圈,而不与被检测对象其它部位或对比试样某一部位的电磁特性通过比较进行检测

差动式线圈是一种由一个激励线圈(一次线圈)和两个检测线圈(二次线圈)构成,针对被检测对象两处相邻近位置通过其自身电磁特性差异的比较进行检测的线圈。

换热器管子的涡流检测多采用内穿过式差动式线圈,由于差动式线圈的信号输出端是两个匝数相同缠绕方向相反的串接线圈的两端,当两个线圈所处检测部位的电磁特性相同时,同在两个线圈两端产生大小相等而方向相反的感应电压,因此输出电压为零;当两个检测线圈所处检测部位的电磁特性出现差异,则在两个线圈两端产生大小不等,方向相反的感应电压,因此在输出端形成不为零的电压信号。

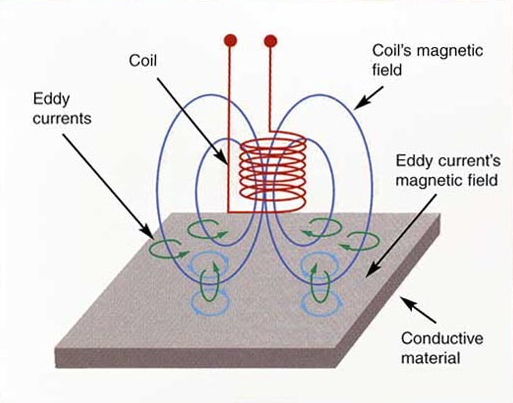

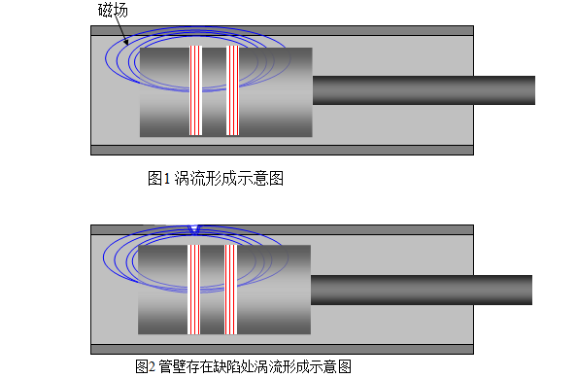

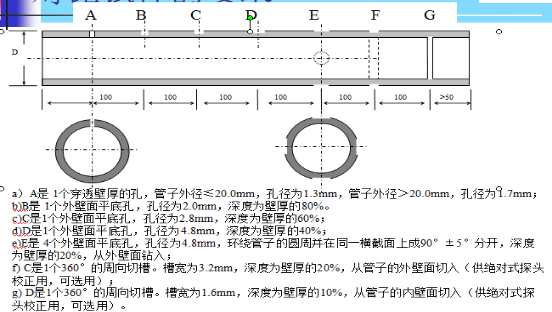

适用于金属管子检测的涡流探头如图1所示,一般由两个以上的线圈组成,可以组成差动式和/或绝对式线圈型式,在激励线圈中激发特定频率的交变电流在线圈的周围产生磁场,靠近线圈的管壁,在该导电材料中便产生感应电涡流,如果材料中的一个缺陷干扰了电涡流的流动,材料与探头的磁耦合即发生变化,因而缺陷信号可通过测量线圈的阻抗变化来读出。

当涡流探头靠近管端时,由于管子端口会影响线圈磁场的变化,以至影响到管壁涡流的变化,即为端口效应,端口效应的范围与管子规格、探头直径以及频率等因素有关,一般来说管子越小,端口盲区也相对较小。

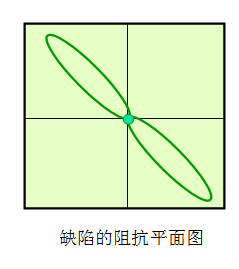

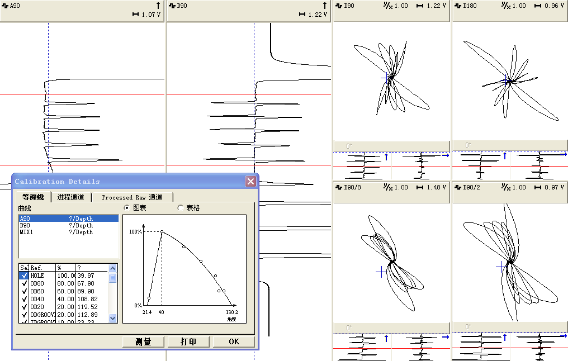

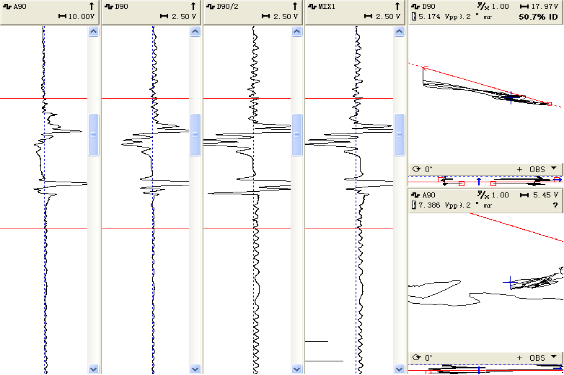

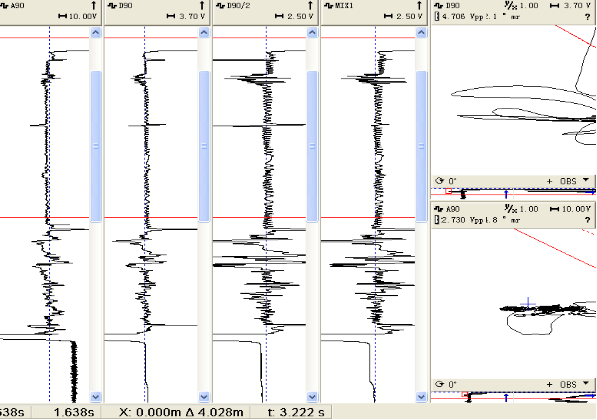

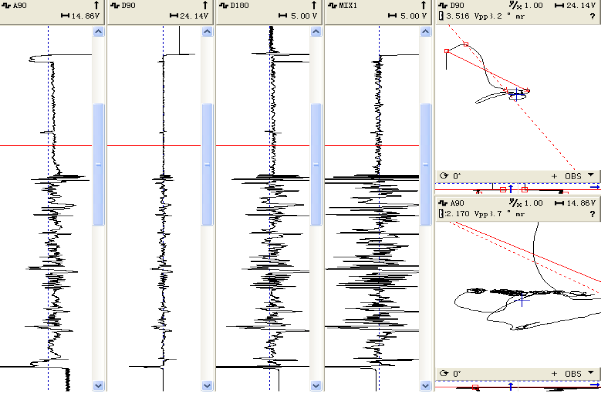

当检测探头从缺陷表面扫过时,在涡流检测设备的显示屏幕上,会出现左图所示的缺陷的阻抗平面图。

在阻抗平面图可以得到缺陷的相位角和幅值两个参数,通过与试样的人工缺陷的参数进行比较,就可以得出缺陷深度、大小等信息。

时基线图可以确定缺陷位置

确定检测频率

涡流检测的主要参数:检测频率

1.趋肤效应:涡流是一种交变电流。存在趋肤效应,电流在导体中的渗透深度,深度随电流频率f增加而减少。

2.检测灵敏度:在涡流检测中,频率的高低会影响线圈与试件之间的耦合效率。检测频率低,耦合效率低,可穿透较厚的壁厚,但检测灵敏度低,小缺陷不容易检出;检测频率高对内表面缺陷检测灵敏度较高,但对外表面缺陷检测灵敏度则比较低。

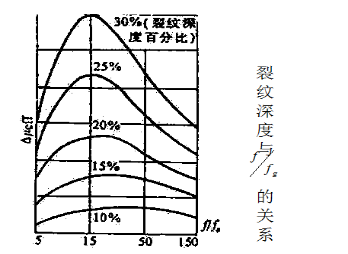

3.线圈阻抗:检测线圈阻抗副值变化量的大小与频率比f/fg有关裂纹深度与f/fg之间的关系如图所示。

4.不同的检测频率,对不同类型的缺陷检测效果不同,比如管子内表面和外表面、不同深度、不同大小等类型缺陷。

检测频率一般可在样管中进行调整。

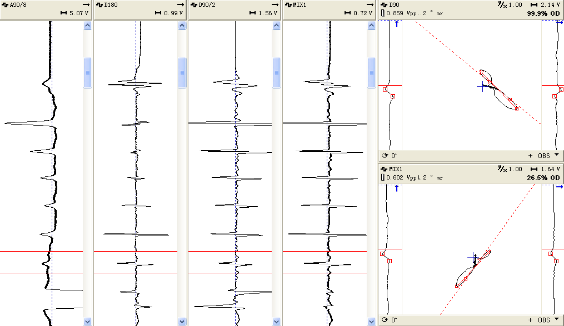

初始相位角:区分管子内外壁缺陷的信号相位,一般用通孔的相位角来表示。小于此角度的表示为内表面缺陷,大于此角度的为外表面角度。

通常的做法是将通孔的相位角调整为40°,将外表面缺陷的相位调整为40 ~180 °,内表面缺陷相位调整为0~40 °,通过检测频率的设置可以使得不同深度缺陷的相位角分布在合适的角度。

对比试样的要求

多频涡流检测仪

缺陷波形

影响涡流检测结果的因素

填充系数是影响管子涡流检测灵敏度的重要因素,理论上讲检测线圈与管子表面接近程度越高,检测灵敏度就越高。

管材自身的性质对线圈阻抗产生影响的主要因素:电导率、磁导率、管材外径、管材内径、管材壁厚、内外表面缺陷、管材偏心度等。

线圈结构和类型的影响,绝对式线圈受被检测对象材质、尺寸变化的影响更加敏感。

缺陷走向的影响:受线圈结构的影响,对于沿管子轴向的条状缺陷,如果其深度比较一致,内穿过式差动线圈不容易检出。

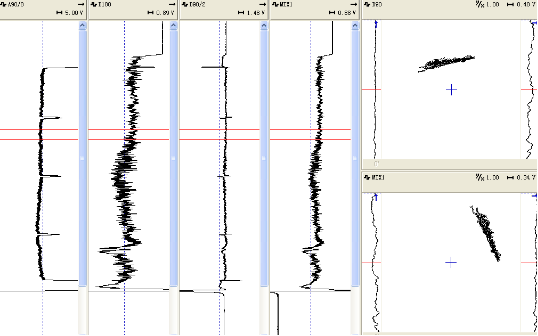

被检管子如果存在材质不匀(成分偏析、热处理或磁性不匀等),也会引起涡流响应,这类不连续的响应一般呈连续、缓慢变化的特征,不像结疤、凹坑、夹杂、气孔等小的体积型缺陷通常表现为突变形式的响应,因此绝对式线圈比较敏感,差动式线圈不太敏感。

被检管子表面存在导电的污垢、杂质等。

由于涡流检测只能根据线圈接收到的电磁信号,以此评定是否为缺陷,因此很难判定材质因素和缺陷的区别。

管内杂质对信号的影响

检测结果的评定与处理

综合评定

检验结果可根据缺陷响应信号的幅值和相位进行综合评定。缺陷深度应依据缺陷响应信号的相位角进行评定。

在用设备的评定与处理

在用设备的合格等级应与业主协商,按有关规程确定。

涡流检测的特点

一、优点

1、检测时,线圈不需要接触工件,也无需耦合介质,所以检测速度快。

2、对工件表面或近表面的缺陷,有很高的检出灵敏度,且在一定的范围内具有良好的线性指示,可用作质量管理与控制。

3、可在高温状态、工件的狭窄区域、深孔壁(包括管壁)进行检测。

4、能测量金属覆盖层或非金属涂层的厚度。

5、可检验能感生涡流的非金属材料,如石墨等。

6、检测信号为电信号,可进行数字化处理,便于存储、再现及进行数据比较和处理。

二、缺点

1、对象必须是导电材料,只适用于检测金属表面缺陷。

2、采用穿过式线圈进行ET时,对缺陷所处圆周上的具体位置无法判定,对纵向缺陷(裂纹)检测效果不好。

3、旋转探头式ET可定位,对纵向缺陷(裂纹)检测效果较好,但检测速度慢。