焊缝涡流检测技术介绍

焊缝涡流检测的相关标准:

GBT 26954-2011 焊缝无损检测 基于复平面分析的焊缝涡流检测

JB/T10658-2006 无损检测 基于复平面分析的焊缝涡流检测

BS EN 1711-2000 Non-destructive examination of welds — Eddy current examination of welds by complex plane analysis

焊缝涡流检测仪器

SMART-2097 智能便携多频涡流检测仪

爱德森(厦门)电子有限公司

涡流检测技术原理

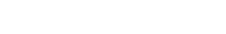

涡流:由于电磁感应,当导体处在变化的磁场中或相对于磁场运动时,其内部会感应出电流,这些电流在导体内部形成闭合回路,呈漩涡状流动,简称涡流。

当涡流检测探头(线圈)载有交变电流靠近导电工件时,由于线圈磁场的作用,工件中会产生涡流,而涡流的大小、相位及流动形式受到工件导电性能的影响,同时产生的涡流也会形成一个磁场,这个磁场反过来又会使检测线圈的阻抗发生变化,通过测定检测线圈阻抗的变化,就可以判断出被测试件的性能及有无缺陷等。

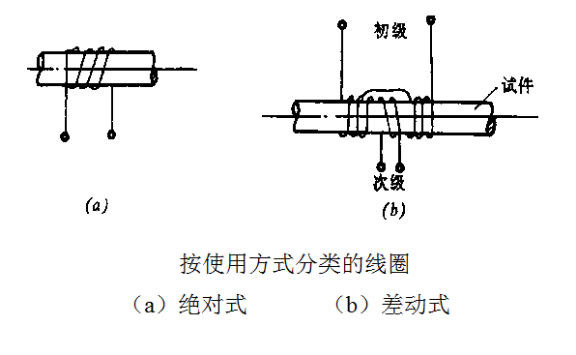

绝对式线圈是一种由一个同时起激励和检测作用的线圈或一个激励线圈(一次线圈)和一个检测线圈(二次线圈)构成,仅针对被检测对象某一位置的电磁特性直接进行检测的线圈,而不与被检测对象其它部位或对比试样某一部位的电磁特性通过比较进行检测

差动式线圈是一种由一个激励线圈(一次线圈)和两个检测线圈(二次线圈)构成,针对被检测对象两处相邻近位置通过其自身电磁特性差异的比较进行检测的线圈。

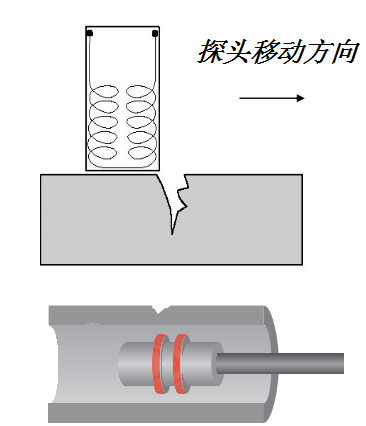

换热器管子的涡流检测多采用内穿过式差动式线圈,由于差动式线圈的信号输出端是两个匝数相同缠绕方向相反的串接线圈的两端,当两个线圈所处检测部位的电磁特性相同时,同在两个线圈两端产生大小相等而方向相反的感应电压,因此输出电压为零;当两个检测线圈所处检测部位的电磁特性出现差异,则在两个线圈两端产生大小不等,方向相反的感应电压,因此在输出端形成不为零的电压信号。

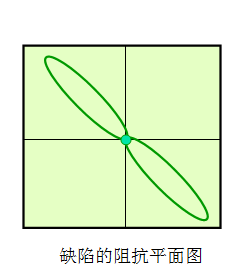

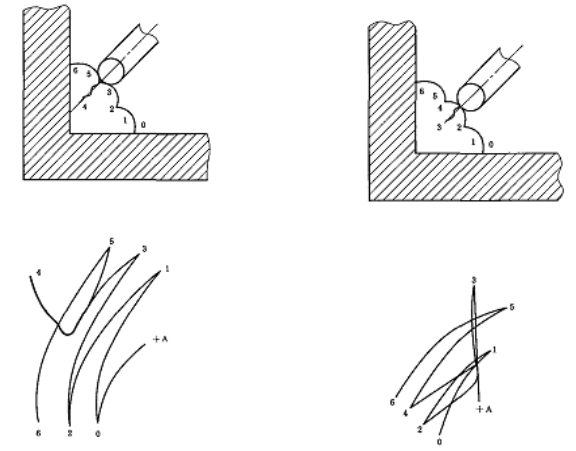

当检测探头从缺陷表面扫过时,在涡流检测设备的显示屏幕上,会出现左图所示的缺陷的阻抗平面图。

在阻抗平面图可以得到缺陷的相位角和幅值两个参数,通过与试样的人工缺陷的参数进行比较,就可以得出缺陷深度、大小等信息。

检测前的准备

在进行检测前,以下信息需明确。同时,其他有助于缺陷判断和母材的成分或等级的信息也是必要的:

——填充金属的种类;

——待检测焊缝的位置和范围;

——焊缝表面几何形状;

——表面状态;

——涂层类型和厚度。

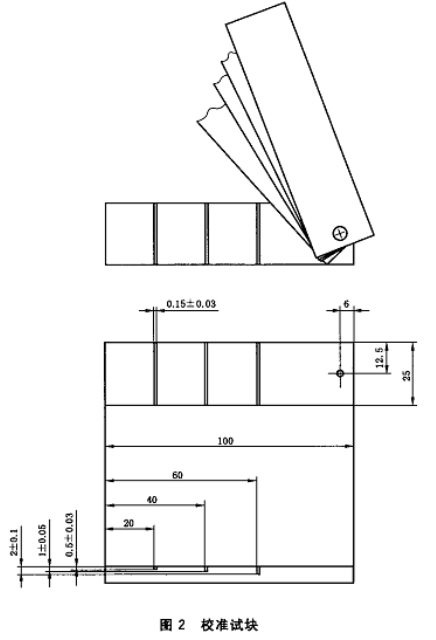

校准试块

校准试块应采用与被检工件相同的材料制作。除合同有关各方另有约定之外,应在校准试块上用电火花加工出0.5、1.0、2.0mm的深槽。

缺陷的最小尺寸:在焊缝表面自然成型条件下涡流检测方法对铁磁性钢焊缝可探测出的最小缺陷尺寸为1mm深5mm长。

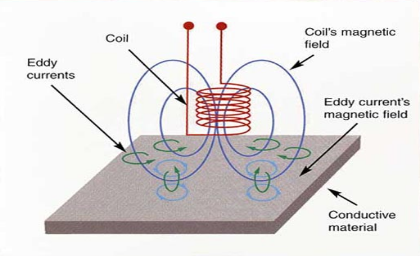

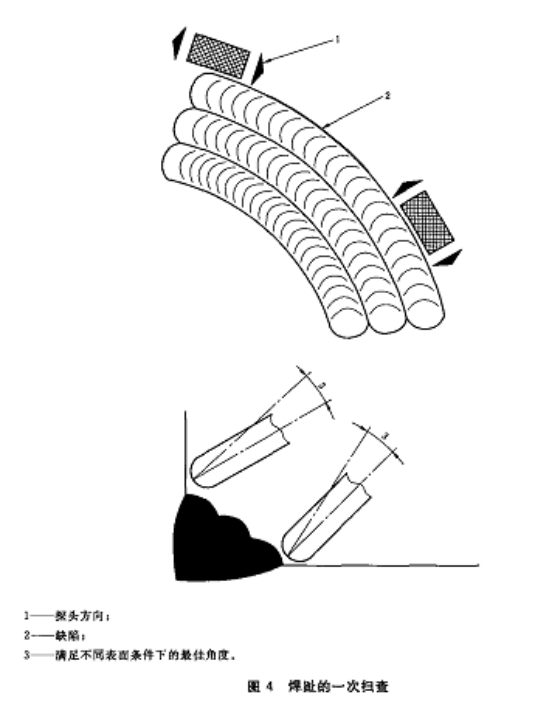

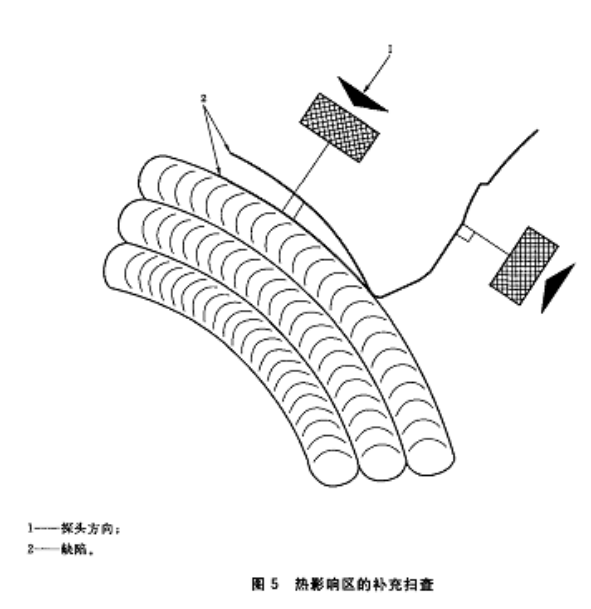

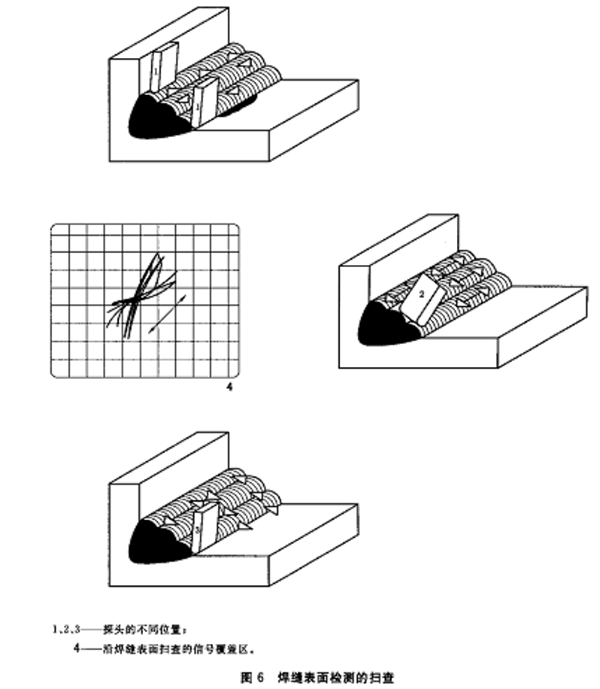

对焊缝表面和热影响区采用所选探头进行扫查。只要被检测工件几何形状允许,探头应沿与可能出现缺陷主要走向垂直的方向移动。如果其走向未知或估计缺陷有不同的走向,则至少应在相互垂直的两个方向分别进行扫查。

检测可分两部分进行:热影响区(见图3、图4和图5)和焊缝表面(见图6和图7)。

焊缝表面的典型信号特征

缺陷的可检测性

对缺陷的探测能力受许多因素的影响,而且现有对焊接工件进行涡流检测的应用知识也不能满足作出精确判断的要求,检测方与用户可以按照校准试块来共同确定验收标准。

如果还需要进一步澄清,或当确定要去除缺陷时,建议用磁粉检测(MT)或渗透检测(PT)等其他无损检测方法进行验证检测。

影响检测结果的因素

涡流检测与探头和被测表面的接近程度有关,被检焊缝表面几何形状及表面状态应能保证探头与检测面的良好接触。对焊缝进行涡流检测时,应考虑焊缝表面的不规则形状、焊接飞溅、焊瘤、腐蚀物和涂漆的剥落等都会使探头与被检测表面的距离发生变化并引起噪声,从而影响检测的灵敏度。

校准试块的材料应尽可能接近被检工件;

导体涂层降低了检测的灵敏度,最大涂层厚度和电导率影响检测的灵敏度;

非导体涂层对检测灵敏度的降低程度依赖于探头与被测工件之间的距离;

工件的几何形状和探头与被测区域的接近程度可影响检测的灵敏度,十字形板和衬板上具有复杂几何形状的焊缝应根据表面几何形状和可能的缺陷方位来进行检测;

线圈与缺陷的取向;

焊缝表面的状态、形状、涂层的粗糙度等。